-

-78 634 Перегляди 0 коментарів 1 Подобається 0 Reviews

-

Доброго часу доби.

В далекі часи мене запросили на airsoft захід. Отримавши цікаві враження від побаченого я зрозумів, що професійна кар’єра гравця у airsoft – це не про мене і вирішив збирати інформацію, чим можна компенсувати недоліки, тому що дійство видалось воістину захоплююче. Звичайно багато чого залежить від організаторів, але зараз не про це.

На одній із зустрічей був такий випадок. У гравця лопнув gearbox. Справа в тому, що він встановив надпотужну пружину, і з третього натягу вона зруйнувала йому корпус. Коли я дізнався з яких матеріалів вся ця «кухня» робиться, мені стало сумно. Тому я почав працювати над різними темами і в кожній з них мені потрібні були корпусні пластикові деталі. Щоб отримати досвід у цьому напрямку було прийняте рішення звернути увагу на зразок G11.

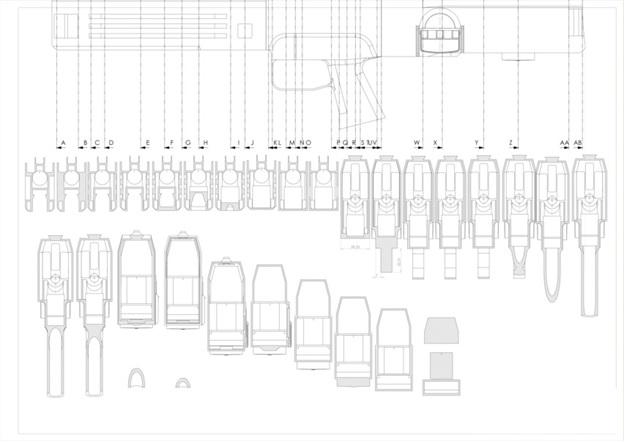

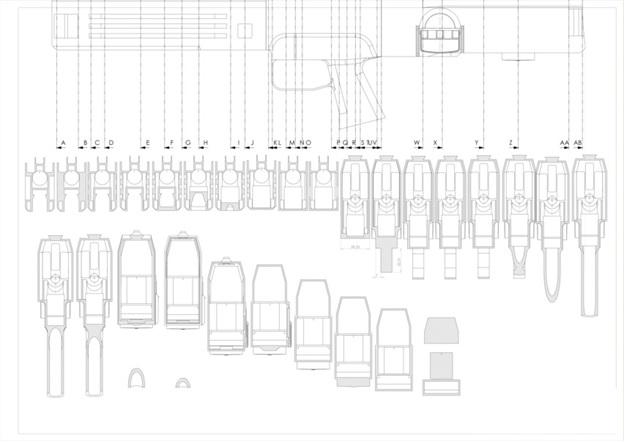

Зібравши інформацію у мережі, була створена 3D модель. Натхненний своїми успіхами вирішив її реалізувати в тверде тіло, з метою подальшого виготовлення форм під литво.

Слід вказати, що до знайомства з напрямком, як таким, у мене за плечами був не малий досвід роботи з полістиролом.

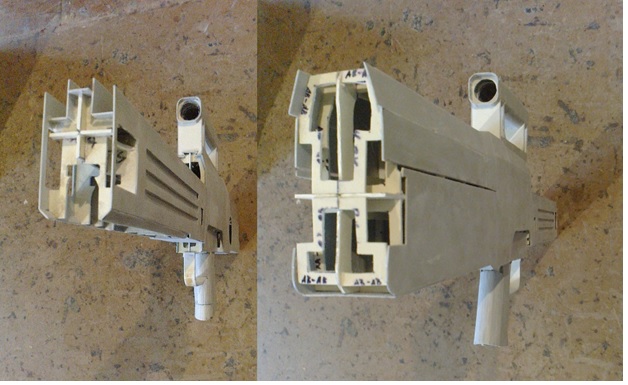

Усі внутрішні порожнини після висихання оболонок повинні були заповнюватися двокомпонентною смолою. Навіть перший, з не вірними габаритами виріб, показав себе доволі ергономічним на стільки, що було прийняте рішення продовжити роботи.

Через деякий час поверхні почали деформуватися (їх попросту почало вести). У випадку руйнування первинної форми і необхідності виготовлення дублікату, через 6-10 місяців відливки матимуть наслідки. Тобто деталі, що виготовлятимуться в різний період часу не матимуть взаємного спряження. Довелося відхилити цей шлях побудови. Окрім недоліків, які виникли при склеюванні виявилися не аби які похибки у побудові самої 3D (відображено у відеоматеріалі).

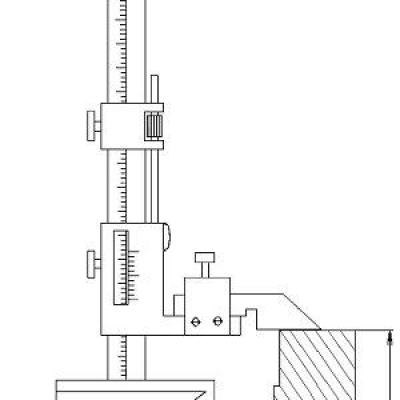

Врешті я дійшов висновку, що майстер-модель повинна бути від самого початку твердотільною і виготовлятися методами механічної обробки. Постало питання придбання 3Д принтера чи фрезерного ЧПУ. Асортимент вибору у обох напрямках неймовірно вражає. Я зупинився на ЧПУ так як наступні проекти у подальшому потребуватимуть обробки кольорових металів.

Неодноразово працюючи з друкованими ABS деталями їх поверхні «крутило» від впливу або розчинника, або фарби і лаку. Іноді уся робота над деталлю зводилась нанівець.

Так є принтери, які друкують повноцінні твердотілі об’єкти готові до встановлення у вузлах механізмів. Хто знає той розуміє чому середньостатистичний інженер не може собі дозволити такі «гравіцапи». Да і надруковані деталі не клеються між собою, тобто відтворювати великогабаритний об’єкт не можливо.

Натрапив на відео з такою роботою і думав, що вже «все». Але відчуття «все» триває до тих пір, поки не знаєш деталей.

Станом на сьогодні нарізана частина фрагментів, які в подальшому з'єднуватиметься в єдине тіло.

Завершення 2023 року.

В зв’язку з подіями в країні процес створення airsoft-моделей втратив системність і несе ситуативний стихійний характер вільної хвилини. Є чим зайнятись. До лютого 2022 року були сформовані основні складові корпусу і до сьогодні відпрацьвуються спряження і чистота поверхонь у кожній з його частин.

Починаючи цю діяльність я навіть не припускав, що виготовлення дослідницького зразка це зовсім інша сфера діяльності і без механічної обробки, спецінструментів і досвідченого вміння їх застосовувати досягнути результативності просто не можливо, навіть за наявності 3D принтера дрібні площинні перекоси, по краям на довжинах вилазять відчутною кривизною. Нехтування технічними основами та принципами в кінцевому випадку створить нікому не потрібне доробло.

Ще одне питання, яке виникло в ході всього цього заходу це питання фізичного зношення. Тобто якщо людина працює руками і займається додатково подібними проектами (навіть в своє задоволення) то вона не відпочиває і в один прекрасний момент може стати не весело.

Цей вебсайт використовує «коржики» (cookies). Продовжуючи користування сайтом ви приймаєте це.